PCTI 185. PREPARACIÓN DE SUPERFICIES METÁLICAS MEDIANTE FOSFATIZADO, PARA LA APLICACIÓN DE PINTURAS EN LA INDUSTRIA METAL-MECÁNICA

José Mojica Gómez

Autor de Correspondencia

Dr. Héctor Nolasco Soria

Editor

04/12/2020

Fecha de Aprobación

Ingenierías

Categoría

Autores

José Mojica Gómez, René Antaño López.

Centro de Investigación y Desarrollo Tecnológico en Electroquímica S.C. (CIDETEQ), jmojica@cideteq.mx

La industria automotriz, como parte del sector metal-mecánico, lleva a cabo procesos de aplicación de recubrimientos y pinturas, para proteger la integridad de los componentes y para hacerlos visualmente más agradables para los usuarios.

Abstract

The automotive industry, as part of the metal-mechanical sector, carries out coating and paint application processes, to protect the integrity of components and to make them more visually pleasing for users. The objective was to evaluate the effect of physical variables within the phosphatized and their effect on the adherence and performance of the paints. The parameters of crystal shape, crystal size, mass per unit area, adhesion and anticorrosive protection were evaluated. It was found that the formation and growth of phosphate crystals on steel substrates can be altered by the processing time, size and distribution of the crystals. It is concluded that there is a need for continuous monitoring and evaluation of the process to guarantee the quality of the phosphatized on metal surfaces at an industrial level.

Keywords: substrate, surface, crystals, paint, phosphatized.

Resumen

La industria automotriz, como parte del sector metal-mecánico, lleva a cabo procesos de aplicación de recubrimientos y pinturas, para proteger la integridad de los componentes y para hacerlos visualmente más agradables para los usuarios. El objetivo fue evaluar el efecto de variables físicas dentro del proceso de fosfatizado y su efecto en la adherencia y desempeño de las pinturas. Se evaluaron las características del recubrimiento de fosfato tales como la forma y tamaño de los cristales, la masa por unidad de área, así como la adherencia y protección anticorrosiva del sistema fosfatizado-pintura. Se encontró que la formación y crecimiento de cristales de fosfato sobre sustratos de acero puede verse alterado por el tiempo de procesamiento, tamaño y distribución de los cristales. Se concluye que hay necesidad de dar seguimiento y evaluación continua del proceso, para garantizar la calidad del fosfatizado sobre superficies metálicas a nivel industrial.

Palabras clave: sustrato, superficie, cristales, pintura, fosfatizado.

Problemática

Usuarios

Proyecto

Introducción

El aspecto visual que ofrecen las superficies pintadas en diversas industrias, es el elemento de percepción que generalmente evalúan los clientes cuando adquieren cualquier objeto nuevo, como un teléfono, un reloj, un refrigerador, etc., no se diga un automóvil!. Las pinturas que se utilizan en la industria metal-mecánica, han sido desarrolladas y probadas para soportar las condiciones extremas (irradiación solar, temperatura, lluvia, corrosión), para garantizar un tiempo de vida, acorde con la garantía que acompaña al producto. La estabilidad de las pinturas requiere de una interfase (es decir, el lado anverso de la pintura que queda en contacto con el sustrato metálico); de esta forma la pintura se puede adherir adecuadamente. El proceso de preparación de la superficie se conoce en la industria metal-mecánica como “fosfatizado (phosphating), o recubrimiento de conversión química (chemical conversion coating (Xie 2017). La calidad de esta interfase y la calidad de las pinturas, es lo que permite que estas protejan a la base metálica por un largo tiempo.

Objetivos

Evaluar los parámetros de tiempo de inmersión, tamaño y distribución de cristales, durante la preparación superficial de acero, mediante fosfatizado, para relacionarlos con las propiedades de adherencia y desempeño de las pinturas aplicadas como acabado.

Materiales y métodos

Se prepararon soluciones para el proceso de fosfatizado en cantidades suficientes para realizar pruebas por triplicado, para las muestras con tiempo de inmersión de 8 minutos, y duplicado, para las muestras con tiempo de inmersión de 5 minutos, usando las condiciones que se describen posteriormente. Como sustrato se utilizó lámina de acero SAE 1020. El proceso de preparación superficial de acero mediante fosfatizado por inmersión, involucró los parámetros de: a) temperatura de la solución, b) tiempo de contacto, c) acidez total y d) pH, de acuerdo a la metodología de Rausch (1990). Los valores de los parámetros considerados como condiciones óptimas fueron: a) temperatura de 65 oC, b) tiempo de inmersión de 8 minutos, c) acidez total de 55 puntos, y d) pH de 1.5. Con la finalidad de evaluar el efecto del tiempo de inmersión sobre la distribución y tamaño de cristales, y en consecuencia, sobre la adherencia y desempeño de la pintura aplicada como acabado final sobre el tratamiento de fosfatizado, se estableció un tiempo de inmersión de 5 minutos, y el resto de los parámetros se mantuvieron sin cambio. Se aplicó la metodología de caracterización para el tratamiento de fosfatizado descrita por Rasuch 1990 y Yuhui Xiea (2017), que incluye los atributos siguientes: (a) forma de cristales, (b) tamaño de cristales, y (c) Adherencia y protección anticorrosiva. Los cristales fueron analizados en un microscopio electrónico de barrido (MEB, marca JEOL JSM-6510LV), para observar la morfología y medir sus dimensiones. Para comparar las imágenes obtenidas en cada muestra, se seleccionaron 500 aumentos (500X) y se incluyó la escala de 50 micrómetros (50 µm) en cada imagen. Las muestras de acero una vez fosfatizadas, se cubrieron con pintura electroforética a un espesor promedio de 50 µm, y una vez curada la pintura, se les realizó una cruz de Evans para simular un daño severo que pudiera producirse, una vez que esté el objeto en uso, y seguidamente se sometieron a la prueba de corrosión acelerada en la cámara de niebla salina (CNS) durante 840 horas. Las pruebas de exposición en CNS y de adherencia se realizaron de acuerdo con los estándares ASTM B117 y D1654, respectivamente (Chico 2008).

Resultados y discusión

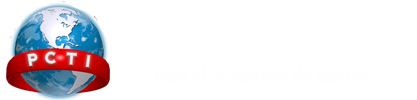

Como resultado del proceso de fosfatizado aplicado a tres muestras, durante un tiempo de inmersión de 8 minutos, se encontró que la superficie de los cupones de acero SAE 1020, se cubrió con cristales en forma de hojuelas (flake shape) (Fig. 1a, 1b, 1c), además se pudo identificar que entre los cristales hay zonas aparentemente descubiertas que dejan expuesta la superficie del sustrato de acero, como se observa en las imágenes que reportó Xiea (2017) y Congcong (2020).

Figura 1. Imágenes en MEB 500X de muestras fosfatizadas bajo condiciones similares. 1a. (muestra 1), 1b. (muestra 2), 1c (muestra 3), 1d. Imagen a 3500 X de la muestra 1a.

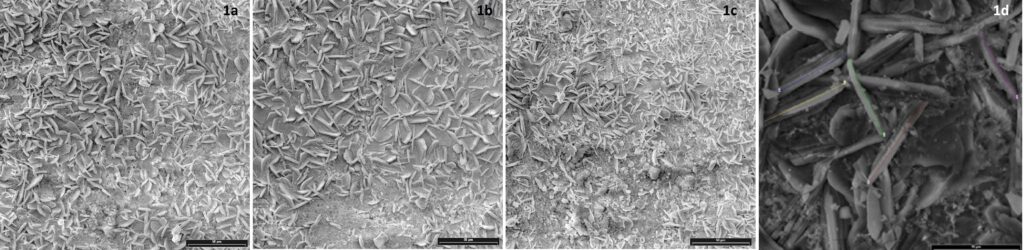

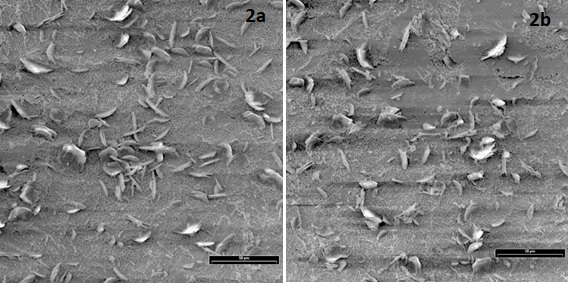

El tamaño de los cristales, medido en las tres muestras fue de 5 a15 µm (1a), 5 a 20 µm (1b) y 5 a 15 µm (1c), respectivamente, como se muestran en la Fig. 1d. Las dos muestras que se procesaron con tiempos de inmersión de 5 minutos, se pueden observar en la Fig 2. En la Fig. 3 se observa el aspecto de las muestras fosfatizados y pintadas, con 8 y 5 minutos de inmersión en la solución de fosfatizado, después de haber sido sometidos a la CNS, durante 840 horas continuas.

Figura 2. Imágenes en MEB 500 X de muestras fosfatizadas con tiempos (subóptimos) de 5 minutos. 3a. (muestra 1), 3b. (muestra 2).

Como se observa en las Fig 1 y Fig 2, el tiempo de inmersión afecta directamente en la cantidad de cristales de fosfato formados sobre el sustrato de acero. Así mismo, la cantidad de cristales formados, influye en la adherencia de la pintura, como lo ha indicado Ramezanzadeh (2015). El proceso de fosfatizado sobre acero parece relativamente sencillo de controlar mediante parámetros tales como la concentración de reactivos, temperatura de la solución y tiempo de inmersión; sin embargo, la calidad del recubrimiento como promotor de adherencia para el acabado final de pintura, es alterada por la cantidad de cristales formados, la cual depende del tiempo de inmersión.

Figura 3. Aspecto de las muestras sometidas a CNS durante 840 horas. 4a. Tiempo de 8 minutos, 4b tiempo de 5 min.

Conclusiones

El tiempo de inmersión altera la formación y crecimiento de cristales de fosfato sobre el acero, lo que a su vez afecta la adherencia de la pintura que se aplica sobre la superficie fosfatizada. Lo anterior sugiere que adicional al control y seguimiento del proceso, se lleve a cabo de manera periódica, la caracterización de los cristales de fosfato para lograr un estricto control de calidad.

Impacto Socioeconómico

La aplicación de pinturas como método de protección de artículos metálicos, representa más del 80% del gasto para tal fin (NACE Internacional 2020). En este sentido, el impacto del estudio se dirige al fortalecimiento de la calidad de las empresas que utilizan el fosfatizado como etapa previa a la aplicación de pintura con fines estéticos y/o anticorrosivos; mediante la capacitación y actualización del personal técnico. El CIDETEQ trabaja actualmente en el desarrollo de procesos más amigables con el ambiente y la salud de los operadores. Así mismo, en el desarrollo de tratamientos de materiales metálicos usados en implantes dentro del cuerpo.

Referencias

Chico, B. (2008). Anticorrosive behaviour of alkyd paints formulated. Progress in Organic Coatings, 283–290.

NACE International. (2020). Obtenido de https://www.nace.org/home

Rausch, W. (1990). The Phosphating of Metals. United Kingdom: Finishing Publications.

Xiea, Y. (2017). A fast, low temperature zinc phosphate coating on steel accelerated by. Corrosion Science, 1-8.

Ramezanzadeth, B. (2015). The effects of addition of poly(vinyl) alcohol (PVA) as a green corrosion inhibitor to the phosphate conversion coating on the anticorrosion and adhesion properties of the epoxy coating on the steel substrate. Applied Surface Science, 174-181.

Congcong Jiang (2020). Phosphate conversion coatings on 35CrMnSi steels subjected to different heat treatments. Electrochemistry Communications.