PCTI 131. TRITURADORA DE PET CON SIERRAS DE DISCO Y CRIBA FLEXIBLE

Carlos Sánchez López

Autor de Correspondencia

Dr. Héctor Nolasco Soria

Editor

30/06/2013

Fecha de Aprobación

Ingenierías

Categoría

Autores

Carlos Sánchez López1, Carlos Humberto Saucedo Zárate1, Mario Salvador Esparza González2, y Luis Antonio Castañeda Ramos2

Instituto Tecnológico de Aguascalientes, Departamento de Metal Mecánica1; Departamento de Eléctrica Electrónica2, csanchez@mail.ita.mx, drcarlossl@yahoo.com

A pesar de que hay estudios sobre el proceso de triturado y su relación con los procesos de inyección o de extrusión, la mayoría de las trituradoras o molinos de PET utilizan una combinación de cuchillas y cribas para el triturado.

Abstract

The purpose of the work consisted to improving the performance of a milling of polyethylene terephthalate, known as PET. For this, we studied the functioning and performance of a milling running with knives and interchangeable sieves. Held the redesign of the milling with the intention to be able to control the size of the milling product, as well as reduce the downtime during the sieves change. As a result of the analysis of the milling in study, it was decided to change the cutter blades for the use of disk saws, where the size of the pellet can be controlled through the use of disk saws with different number of teeth and changing the dimensions of these. The main contribution is the elimination of machine downtime to implement the use of a flexible sieve that allows controlling the size of the cut of the PET without having to change it.

Key words: prototype, milling, PET, recycling, sieve

Resumen

La finalidad del trabajo consistió en mejorar el rendimiento de una trituradora de politereftalato de etileno, conocido como PET. Para lo anterior se estudió el funcionamiento y desempeño de una trituradora común que funcionaba con cuchillas y cribas intercambiables. Se llevó a cabo el rediseño de la trituradora con el objeto de controlar el tamaño del producto triturado, así como reducir el tiempo de paro durante el cambio de la criba. Como resultado del análisis de la trituradora en estudio se decidió cambiar la herramienta de corte de cuchillas por el uso de sierras de disco, donde el tamaño del pellet se puede controlar mediante el uso de discos con diferente número de dientes y cambiando las dimensiones de éstos. La aportación principal es la eliminación del tiempo de paro de la máquina al implementarse el uso de una criba flexible que permite controlar el tamaño del corte del PET sin necesidad de cambiarla.

Palabras clave: prototipo, trituradora, PET, reciclado, criba triturar

Problemática

Usuarios

Proyecto

Introducción

En el Instituto Tecnológico de Aguascalientes se ha estado trabajando en la caracterización del proceso de extrusión de PET reciclado (Sánchez-López et al 2012). El problema se centra en conocer como reprocesar el plástico reciclado para la obtención de productos de uso final y no limitarse a la obtención de pellets. Así mismo, extender el reciclado al menos a los embases de PET mas desechados, para obtener materia prima requerida en la fabricación de diversos elementos mecánicos tales como poleas, separadores, coples, entre otros, que sirvan en la construcción de prototipos. El proyecto se basa en la hipótesis de que si se corta un pedazo de PET con el uso de un conjunto de sierras de disco o de sierras cinta, al mismo tiempo que se controla la profundidad de corte, entonces se podrán obtener pellets de diferentes tamaños y lograr que sean similares a los pellets que se requieren o que normalmente se utilizan en el proceso de extrusión (Fig. 1). Para lo anterior, se parte de un proceso integrado por las siguientes etapas: acopio, limpieza, molienda, y extrusión. El trabajo se enfocó de manera específica en la etapa de molienda o triturado; etapa donde se utiliza un molino de cuchillas y cribas intercambiables, con las cuales se controla el tamaño del producto triturado.

Figura 1. Ejemplos de sierras de disco utilizadas en la trituradora de PET reciclado.

Objetivos

El objetivo fue el poder controlar el tamaño del producto triturado, así como reducir el tiempo de paro durante el cambio de la criba.

Materiales y Métodos

La metodología aplicada inició con el análisis de las características técnicas de la extrusora en donde se realizan las pruebas para obtener datos suficientes que permitan lograr la caracterización de los parámetros del proceso de extrusión del PET reciclado (Sánchez-López et al 2012). Durante la experimentación en la extrusora se logró identificar que el tamaño de los pellets a extruir influía directamente en la temperatura y la presión requerida en la etapa de su calentamiento para llevarlo a una condición pastosa adecuada para su extrusión. Como consecuencia se concluyó que era importante experimentar con diferentes tamaños de pellet e identificar el tamaño adecuado para lograr su extrusión en el menor tiempo y con la menor presión. Una vez identificada la necesidad de contar con pellets de diferentes tamaños el proyecto se enfocó en cómo obtenerlos ya que estos se habían estado produciendo con el uso de una trituradora de cuchillas dobles y criba fija, presentándose la necesidad de rediseñarla para poder obtener pellets de diferentes tamaños.

Para el rediseño de la trituradora se analizaron diversos mecanismos de triturado (Abarca-Carriel y Martínez. 2009, Chapa-Córdova y Martínez 2009, Luna-Puente et al 2009, Medina-García et al 2011, Sánchez y Costilla 2009), donde prevalece el uso de cuchillas, discos dentados o de martillos, en disposiciones dobles con sentido de rotación encontrado, o en un solo eje en conjunto con una contra fija. También se analizó el proceso de maquinado interrumpido como lo es el fresado en sus principales modalidades (Ansoategui et al 2010).

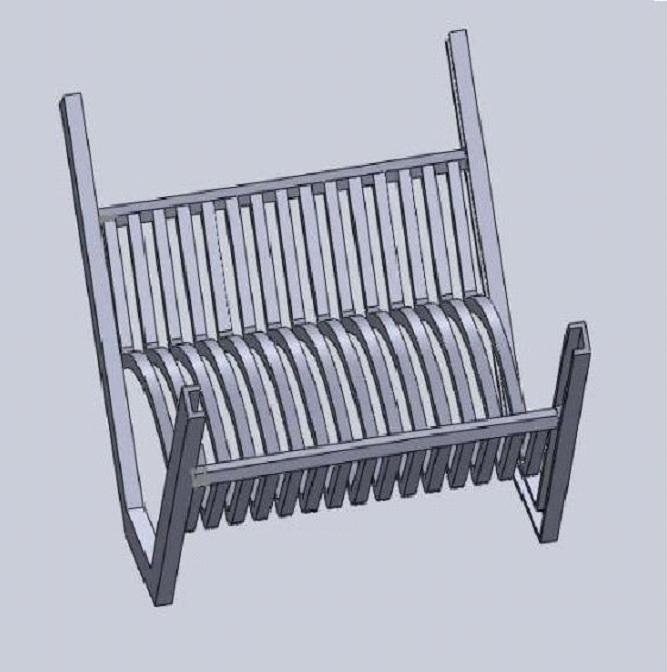

En el análisis de equipos comerciales se identificó que el tamaño del producto triturado se logra intercambiando cribas de diferente granulometría. En algunos equipos se puede aplicar el intercambio de cribas, pero existen algunos diseños donde la criba es de un solo tamaño. Adicionalmente se consideraron aspectos como el tipo de sierra de disco a utilizar. Los fabricantes normalmente proporcionan información del tamaño de viruta que se obtiene y los materiales que se pueden cortar, además incluyen información dimensional y la velocidad de trabajo en revoluciones por minuto, así como la capacidad de carga. Otro factor importante y que impacta directamente en el tamaño de la viruta es el espacio de separación entre las sierras de disco, así como en la holgura de separación con respecto a la criba. En complemento se conceptualizaron tres mecanismos para poder controlar el tamaño del pellet, de los cuales se eligió el diseño de una criba flexible que permite controlar el tamaño del pellet sin necesidad de cambiar la criba ni el tamaño de diente de las sierras de disco, en la figura 2 se muestra uno de los dos diseños que se lograron obtener.

Figura 2. Modelado 3D de la criba flexible (Elaboración propia).

Durante la conceptualización del rediseño de la trituradora se recurrió al uso del diseño asistido por computadora, y mediante el uso de un programa comercial (Dassault Systems, SolidWorks) se llevó a cabo el modelado sólido tanto del mecanismo de triturado, la criba flexible, así como su ensamble. Para la selección de las sierras de disco se aplicaron algunos principios y teorías del maquinado por fresado en conjunto con recomendaciones del fabricante de las sierras de disco. Para el diseño de la flecha donde se ensamblan las sierras de disco se aplicaron conceptos de mecánica de sólidos en complemento con el diseño de ejes, la síntesis de la flecha se simplificó al tratar el caso como una viga simplemente apoyada con cargas puntuales por cada sierra de disco. El diseño de la flecha se basó en criterios de diseño estático según la energía de distorsión máxima y el criterio dinámico según Soderberg (Shigley y Mischke 2009).

Resultados y Discusión

Parte de los resultados para la caracterización del proceso de extrusión del PET reciclado se enfocan en la materia prima a extruir, donde los datos que se obtienen experimentalmente para llevar a cabo la caracterización del proceso de extrusión corresponden al tamaño del pellet o producto triturado, donde, se identificó que a menor tamaño del pellet, menor es el tiempo requerido para alcanzar la temperatura de proceso. Los datos experimentales indican que el tamaño que menor tiempo requiere para alcanzar la temperatura de proceso es cercano a los 3mm, pero a la fecha aún no se ha identificado el tamaño ideal.

Como resultado principal de la investigación se fabricó un prototipo para el triturado de PET reciclado en el cual se implementó el uso de sierras de disco así como una criba flexible, lo cual permite controlar el tamaño del pellet sin necesidad de interrumpir el proceso de trituración (ver la Fig. 3).

Figura 3. Prototipo de la trituradora de PET reciclado.

En ésta trituradora también se puede controlar el tamaño del pellet cambiando las sierras de disco, tomando como variable principal el tamaño del diente de la sierra. A diferencia de otras trituradoras como las utilizadas en trabajos presentados por Abarca-Carriel y Martínez (2009), Chapa-Córdova y Martínez. (2009), Luna-Puente y col (2009), Medina-García y col (2011), Sánchez y Costilla (2009), en el prototipo desarrollado en este estudio si se puede mejorar el control del tamaño del pellet sin tener que interrumpir el proceso de triturado como suele requerirse en trituradoras donde debe cambiarse la criba. Así mismo se elimina el tiempo de paro por cambio de criba, al no requerirlo, si se utiliza la criba flexible. Por otra parte, la forma de operar básicamente no cambia con respecto a otras trituradoras comerciales, eliminándose la necesidad de capacitación especial.

Conclusiones

En conclusión, la implementación de un conjunto de sierras de disco, así como de una criba flexible logró triturar PET reciclado en diversos tamaños, sin necesidad de parar la máquina al cambiar el tamaño del producto triturado.

Impacto Socioeconómico

Con el uso de la criba flexible el tiempo de interrupción del triturado se reduce drásticamente ya que no es necesario parar la máquina para ajustar el tamaño del pellet, lo anterior se ve reflejado en el incremento de la productividad del equipo. Con el uso de la criba flexible se reduce a cero el tiempo de cambio de criba ya que éste no existe.

Potencialmente, desde una perspectiva económica, se favorece la productividad del equipo y consecuentemente se reduce el tiempo de amortización acelerando la obtención de ingresos económicos. Así mismo, cabe hacer la aclaración que el prototipo construido no tiene capacidad industrial, limitándose su uso al triturado de cantidades pequeñas. Sin embargo, se está dando continuidad en la manufactura de otra trituradora en la cual se implementan una serie de mejoras como: la capacidad de torque del sistema de actuación del mecanismo de triturado, el rediseño de la tolva de alimentación del material a triturar así como de la tolva de salida del material triturado, el rediseño de la estructura de la máquina. Lo anterior con la finalidad de incrementar la capacidad de volumen de material a triturar en función del tiempo (flujo de material triturado) y validar parámetros técnicos como la potencia mínima requerida, tipo de energía eléctrica, tiempo continuo de triturado, volumen triturado por hora, con la finalidad de escalarla para desempeño a nivel industrial.

Referencias

Abarca-Carriel L y Martínez E. 2009. Diseño y análisis estructural de una trituradora de vidrio para reciclar botellas. Facultad de Ingeniería en Mecánica y Ciencias de la Producción. Repositorio de la Escuela Superior Politécnica del Litoral. Ecuador. Páginas 1-7.

Ansoategui I, Martínez A, Pereira O, Aguirrebeitia J, Lamikiz A y Garitaonaindia U. 2010. Simulación de fresado mediante corte interrumpido en torno para medición de temperaturas en la herramienta de corte. XVIII Congreso Nacional de Ingeniería Mecánica. Asociación Española de Ingeniería Mecánica. España, Ciudad Real capital de La Mancha. Páginas 1-10.

Chapa-Córdova O y Martínez E. 2009. Diseño de equipo para molienda y lavado de PET (Polietileno Tereftalato). Facultad de Ingeniería en Mecánica y Ciencias de la Producción. Repositorio de la Escuela Superior Politécnica del Litoral. Ecuador. Páginas 1-9.

Luna-Puente R., Moreno Villanueva E., Ledesma Jaime R. 2009. Diseño de una máquina recicladora de PET. Contacto Industrial, Revista Tecnológica Industrial, Universidad Tecnológica Metropolitana, Mérida, Yucatán, México. No. 10: Páginas 3-5.

Medina-García JM, Saldaña-Durán CE, Hernández-Ramón VM, Becerra-Anzaldo S. 2011. Diseño de una trituradora para plástico Polietileno de Tereftalato (PET)”. Hacia la sustentabilidad, Red de Ingeniería en Saneamiento Industrial (REDISA), España, ISBN 978-607-607-015-4. Páginas 514-518

Sánchez de Colacelli MR y Costilla AM. 2009. Un material no tradicional usado de manera tradicional. Investigación y Desarrollo, ISSN 1668-9178. Año 18 No. 31. Argentina, Tucumán. Páginas 1-7.

Sánchez-López C, Saucedo-Zárate CH, Esparza-González MS, Castañeda-Ramos LA, Sierra-Ortiz RB, Martínez-Prieto JJ. 2012. Caracterización del proceso de extrusión de PET reciclado. Proyectos de Investigación y Desarrollo Tecnológico, Informe técnico de avance. Sistema Nacional de Educación Superior Tecnológica; Dirección General De Educación Superior Tecnológica; Instituto Tecnológico de Aguascalientes; Cuerpo Académico Automatización y Control de Sistemas. Aguascalientes, Ags. Páginas 1-12.

Shigley Joseph E., Mischke Charles R. 2009. Diseño en Ingeniería Mecánica. McGraw Hill. Sexta edición. ISBN 970-10-3646-8. México. Páginas 315-445, 1117-1151